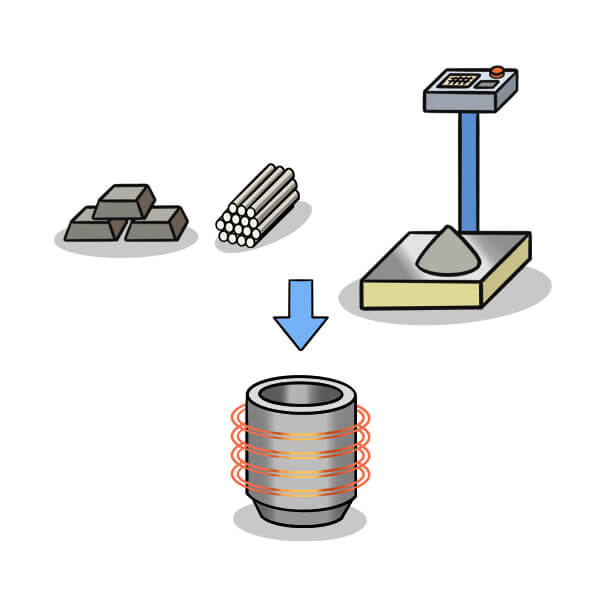

Sintrattu neodyymimagneetti valmistetaan sulattamalla raaka-aineet tyhjiössä tai inertissä ilmakehässä induktiosulatusuunissa, sitten prosessoimalla liuskapyörässä ja jäähdyttämällä Nd-Fe-B-seosnauhan muodostamiseksi. Seosnauhat jauhetaan hienoksi jauheeksi, jonka halkaisija on useita mikroneja. Hieno jauhe tiivistetään tämän jälkeen orientaatiomagneettikentässä ja sintrataan tiheiksi kappaleiksi. Sen jälkeen kappaleet työstetään tiettyihin muotoihin, pintakäsitellään ja magnetoidaan.

Punnitus

Hyväksytyn raaka-aineen punnitus liittyy suoraan magneetin koostumuksen tarkkuuteen. Puhtaus eli raaka-aine ja kemiallisen koostumuksen pysyvyys ovat tuotteen laadun perusta. Sintrattu neodyymimagneetti valitsee materiaaliksi tavallisesti harvinaisia maametalliseoksia, kuten Praseodyymi-Neodyymi-Pr-Nd sekametallia, Lantaani-Cerium La-Ce -sekoitusta ja Dysprosium Iron Dy-Fe -seosta. Korkean sulamispisteen alkuaine boori, molybdeeni tai niobiumi lisätään ferroseoksella. Raaka-aineen pinnalla oleva ruostekerros, inkluusio, oksidi ja lika on poistettava mikropuhalluskoneella. Lisäksi raaka-aineen tulee olla sopivan kokoinen täyttämään tehokkuuden myöhemmässä sulatusprosessissa. Neodyymillä on alhainen höyrynpaine ja aktiiviset kemialliset ominaisuudet, jolloin harvinaisilla maametallilla on tietty haihtumis- ja hapettumishäviö sulamisprosessin aikana, joten sintratun neodyymimagneetin punnitusprosessissa tulisi harkita harvinaisten maametallien lisäämistä magneettikoostumuksen tarkkuuden varmistamiseksi.

Sulatus ja nauhavalu

Sulaminen ja nauhavalu on ratkaisevan tärkeää koostumuksen, kiteisen tilan ja faasin jakautumisen kannalta, mikä vaikuttaa myöhempään prosessiin ja magneettiseen suorituskykyyn. Raaka-aine kuumennetaan sulaan keski- ja matalataajuisella induktiosulatuksella tyhjössä tai inertissä ilmakehässä. Valu voidaan käsitellä, kun metalliseos sulattaa homogenisoinnin, pakokaasun ja kuonan. Hyvässä valuharkon mikrorakenteessa tulee olla hyvin kasvanut ja hienokokoinen pylväsmäinen kide, jonka jälkeen Nd-rikkaan faasin tulisi jakautua raerajaa pitkin. Lisäksi valuharkon mikrorakenteen tulee olla vapaa -Fe-faasista. Re-Fe-faasikaavio osoittaa, että harvinaisen maametallin kolmimetalliseos tuottaa väistämättä -Fe-faasia hitaan jäähdytyksen aikana. Huoneenlämpöiset -Fe-faasin pehmeät magneettiset ominaisuudet vahingoittavat vakavasti magneetin magneettista suorituskykyä, joten ne on estettävä nopealla jäähdytyksellä. Täyttääkseen halutun nopean jäähdytysvaikutuksen estääkseen -Fe-faasin tuotannon Showa Denko KK kehitti Strip Casting Technologyn, josta tuli pian rutiinitekniikka teollisuudessa. Nd-rikkaan faasin tasainen jakautuminen ja estävä vaikutus -Fe-faasiin voivat tehokkaasti vähentää harvinaisten maametallien kokonaispitoisuutta, mikä on edullista korkean suorituskyvyn magneetin valmistukseen ja kustannusten alenemiseen.

Vedyn dekrepitaatio

Harvinaisten maametallien, metalliseosten tai metallien välisten yhdisteiden hydrauskäyttäytyminen ja hydridin fysikaalis-kemialliset ominaisuudet ovat aina olleet tärkeä kysymys harvinaisten maametallien käytössä. Nd-Fe-B-lejeeringin valanteella on myös erittäin voimakas hydraustaipumus. Vetyatomit tulevat interstitiaaliseen kohtaan metallien välisen yhdisteen pääfaasin ja Nd-rikkaan raerajafaasin väliin ja muodostavat interstitiaalisen yhdisteen. Sitten atomien välinen etäisyys kasvoi ja hilan tilavuus laajeni. Tuloksena oleva sisäinen jännitys saa aikaan raerajahalkeilua (rakeiden välinen murtuminen), kidemurtumaa (transkiteinen murtuminen) tai sitkeää murtumaa. Näihin decrepitaatioihin liittyy rätintää, ja siksi niitä kutsutaan vetydecrepitaatioksi. Sintratun neodyymimagneetin vetydekrepitaatioprosessia kutsutaan myös HD-prosessiksi. Raerajan halkeilu ja kidemurtuma, joka syntyi vetydekrepitaatioprosessissa, teki Nd-Fe-B-kerrosjauheesta erittäin hauraan ja erittäin edullisen myöhemmässä suihkujauhatusprosessissa. Suihkujauhatusprosessin tehokkuuden lisäämisen lisäksi vetydekrepitaatioprosessi on myös edullinen hienon jauheen keskimääräisen jauheen koon säätämiseen.

Suihkujyrsintä

Suihkujyrsintä on osoittautunut käytännöllisimmäksi ja tehokkaimmaksi ratkaisuksi jauheprosessissa. Suihkujyrsintä, jossa käytetään nopeaa inerttikaasusuihkua karkean jauheen kiihdyttämiseksi yliäänenopeuteen ja jauheen törmäämiseen toisiinsa. Jauheprosessin perustarkoituksena on löytää sopiva keskimääräinen hiukkaskoko ja hiukkaskokojakautuma. Yllä olevien ominaisuuksien erolla on erilaisia ominaisuuksia makroskooppisissa mittakaavassa, jotka vaikuttavat suoraan jauheen täyttöön, orientaatioon, tiivistymiseen, purkamiseen ja sintrausprosessissa syntyvään mikrorakenteeseen, minkä jälkeen vaikuttavat herkästi sintratun neodyymimagneetin magneettiseen suorituskykyyn, mekaanisiin ominaisuuksiin, lämpösähköisyyteen ja kemialliseen stabiilisuuteen. Ihanteellinen mikrorakenne on hieno ja tasainen pääfaasirae, jota ympäröi sileä ja ohut lisäfaasi. Lisäksi päävaiherakeen helppo magnetointisuunta tulisi järjestää orientaatiosuunnan mukaan mahdollisimman yhdenmukaisesti. Tyhjät, suuret rakeet tai pehmeä magneettifaasi vähentävät merkittävästi luontaista koersitiivia. Demagnetisaatiokäyrän remanenssi ja neliömäisyys pienenevät samanaikaisesti, kun rakeiden helppo magnetointisuunta poikkeaa orientaatiosuunnasta. Siten lejeeringit tulisi jauhaa yksikiteisiksi hiukkasiksi, joiden halkaisija on 3-5 mikronia.

Tiivistetään

Magneettikentän orientaatiopuristuksessa käytetään hyväksi magneettijauheen ja ulkoisen magneettikentän välistä vuorovaikutusta jauheen kohdistamiseksi helpon magnetointisuunnan mukaan ja sen tekemiseksi yhdenmukaiseksi lopullisen magnetointisuunnan kanssa. Magneettikentän suuntainen tiivistys on yleisin tapa valmistaa anisotrooppista magneettia. Nd-Fe-B-seos on murskattu yksikidehiukkasiksi edellisessä suihkujauhatusprosessissa. Yksikiteinen hiukkanen on yksiaksiaalinen anisotropia ja jokaisella niistä on vain yksi helppo magnetointisuunta. Magneettijauhe muuttuu yhdeksi alueeksi monialueesta ulkoisen magneettikentän vaikutuksesta sen jälkeen, kun se on löyhästi täytetty muottiin, ja säädä sen helppo magnetointisuunta c-akselin mukaiseksi ulkoisen magneettikentän suunnan kanssa pyörittämällä tai liikuttamalla. Lejeerinkijauheen C-akseli säilytti periaatteessa järjestelytilansa tiivistysprosessin aikana. Tiivistettyjen osien demagnetointi on suoritettava ennen purkamista. Puristusprosessin tärkein indeksi on suuntausaste. Sintrattujen neodyymimagneettien suuntausaste määräytyy useiden tekijöiden mukaan, mukaan lukien orientaatiomagneettikentän voimakkuus, hiukkaskoko, näennäinen tiheys, tiivistysmenetelmä, tiivistyspaine jne.

Sintraus

Tiivistetyn osan tiheys voi saavuttaa yli 95 % teoreettisesta tiheydestä käsitellyn sintrausprosessin jälkeen korkeassa tyhjiössä tai puhtaassa inertissä ilmakehässä. Siksi sintratun neodyymimagneetin tyhjöt ovat suljettuja, mikä varmisti magneettivuon tiheyden ja kemiallisen stabiilisuuden tasaisuuden. Koska sintrattujen neodyymimagneettien kestomagneettiset ominaisuudet liittyvät läheisesti niiden omaan mikrorakenteeseen, lämpökäsittely sintrausprosessin jälkeen on myös kriittinen magneettisen suorituskyvyn, erityisesti sisäisen koersitiivin, säätämisen kannalta. Nd-rikas raerajafaasi toimii nestefaasina, joka pystyy edistämään sintrausreaktiota ja palauttamaan pääfaasirakeen pintavirheet. Neodyymimagneetin sintrauslämpötila on yleensä 1050-1180 celsiusastetta. Liiallinen lämpötila johtaa jyvien kasvuun ja pienentää sisäistä koersitiivia. Ihanteellisen sisäisen koersitiivin, demagnetisaatiokäyrän neliömäisyyden ja korkean lämpötilan palautumattoman häviön saavuttamiseksi sintratun neodyymimagneetin on yleensä suoritettava kaksivaiheinen karkaisu lämpökäsittely 900 ja 500 celsiusasteessa.

Koneistus

Normaalin muodon ja kohtalaisen koon lisäksi sintratulla neodyymimagneetilla on vaikea saavuttaa suoraan vaadittua muotoa ja mittatarkkuutta kerralla magneettikentän suuntauspuristusprosessin teknisten rajoitusten vuoksi, joten koneistus on väistämätön prosessi sintratulle neodyymimagneetille. . Tyypillisenä kermettimateriaalina sintrattu neodyymimagneetti on huomattavan kova ja hauras, joten sen työstöprosessiin voidaan soveltaa vain leikkaamista, porausta ja hiontaa perinteisen koneistustekniikan joukossa. Teräleikkauksessa käytetään tyypillisesti timanttipäällystettyä tai CBN-pinnoitettua terää. Lankaleikkaus ja laserleikkaus sopivat hyvin erikoismuotoillun magneetin koneistukseen, mutta sillä välin syytetään alhaisesta tuotantotehokkuudesta ja korkeista käsittelykustannuksista. Sintratun neodyymimagneetin porausprosessissa käytetään ensisijaisesti timanttia ja laseria. Trepaning-prosessi on valittava, kun rengasmagneetin sisäreikä on suurempi kuin 4 mm. Trepaning-prosessin sivutuotteena trepanoitua ydintä voidaan käyttää muun sopivan pienemmän magneetin valmistukseen ja siten parantaa merkittävästi materiaalin käyttöastetta. Kopiohiontaan tarkoitettu hiomalaikka valmistetaan hiomapinnan perusteella.

Pintakäsittely

Pinnan suojakäsittely on välttämätön toimenpide neodyymimagneetille, erityisesti sintratulle neodyymimagneetille. Sintratulla neodyymimagneetilla on monivaiheinen mikrorakenne ja se koostuu Nd:stä2Fe14B-pääfaasi, Nd-rikas vaihe ja B-rikas vaihe. Nd-rikkaalla faasilla on erittäin voimakas hapettumiskyky ja se muodostaa ensisijaisen akun pääfaasin kanssa kosteassa ympäristössä. Pieni määrä korvaavia elementtejä pystyy parantamaan magneettien kemiallista stabiilisuutta, mutta se tulee magneettisen suorituskyvyn kustannuksella. Siksi sintratun neodyymimagneetin suojaus kohdistuu ensisijaisesti sen pintaan. Sintratun neodyymimagneetin pintakäsittely voidaan luokitella märkäprosessiin ja kuivaprosessiin. Märkäprosessilla tarkoitetaan magneettien pintakäsittelyä puhtaassa vedessä tai liuoksessa. Märkäprosessi sisältää fosfaatin, galvanoinnin, sähköttömän pinnoituksen, elektroforeesin, ruiskupinnoituksen ja kastopinnoituksen. Kuivaprosessi tarkoittaa, että magneetit käsitellään pintasuojakäsittelyllä fysikaalisella tai kemiallisella prosessilla ilman kosketusta liuoksen kanssa. Kuivaprosessi sisältää yleensä fyysistä höyrypinnoitusta (PVD) ja kemiallista höyrypinnoitusta (CVD).

Magnetisointi

Suurin osa kestomagneeteista on magnetisoitu ennen käyttöä niille tarkoitettuihin sovelluksiin. Magnetointiprosessi tarkoittaa magneettikentän kohdistamista kestomagneetin suuntaussuunnassa ja teknisen kyllästymisen saavuttamista lisääntyneen ulkoisen magneettikentän voimakkuuden myötä. Jokainen kestomagneettinen materiaalityyppi tarvitsee erillisen magneettikentän voimakkuuden täyttääkseen teknisen kyllästymisen magnetointisuunnassa. Remanenssi ja sisäinen koersitiivisuus ovat pienempiä kuin sen arvot, ellei ulkoisen magneettikentän voimakkuus ole pienempi kuin teknisen kyllästymisen magneettikenttä. Kestomagneetti voidaan jakaa isotrooppiseen ja anisotrooppiseen tyyppiin sen mukaan, onko sillä helppo magnetointisuunta vai ei. Koska sintrattu neodyymimagneetti on anisotrooppinen magneetti, jolla on korkea luontainen koersiivisuus, se on magnetisoitava impulssimagnetoinnilla. Kondensaattori latautuu tasasuuntauksen jälkeen, minkä jälkeen kondensaattorissa oleva sähköenergia purkaa hetkellisesti magnetointilaitteeseen. Magnetoiva valaisin voi synnyttää pulssimagneettikentän sen läpi kulkevan hetkellisen voimakkaan virran aikana. Siksi kelassa oleva kestomagneetti magnetoituu. Sintratulla neodyymimagneetilla voidaan saavuttaa erilaisia magnetointikuvioita, kunhan se ei ole ristiriidassa sen suuntasuunnan kanssa.